Neun Vorteile der CNC-Bearbeitung

Mit der Entwicklung von Computern haben digitale Systeme alle Branchen durchdrungen. Man kann sagen, dass die Herstellung die gleiche ist. Heute werden die Vorteile der CNC-Bearbeitung von vielen Branchen in ihren Fertigungs- und Fertigungsanwendungen begrüßt.

CNC-Systeme sind aus der modernen Zerspanungstechnik nicht mehr wegzudenken. "CNC" steht für Computer Numerical Control und sein Prinzip lautet: Der Werkzeugmaschinenmechanismus ist mit einem dedizierten digitalen Steuerungssystem verbunden und dediziert. Eine Maschinenbedienung kann die manuelle Bedienung durchaus ersetzen. Aufgrund der revolutionären Innovation von CNC-Maschinen wurde die CNC-Prototyping-Technologie stark verbessert. In Bezug auf traditionelle und CNC-Bearbeitung haben wir folgendes Verständnis:

Ein NC-Programm ist im Grunde eine Liste von Anweisungen, wie eine Werkzeugmaschine ein bestimmtes Teil handhabt. Die NC-Hardware liest das alte Programm Zeile für Zeile und weist die Maschine an, die entsprechende Aktion zu ergreifen.

Konventionelle Bearbeitung bedeutet nun, dass alle Bewegungen der Maschine direkt vom Bediener gesteuert werden. Er entscheidet, wann das Werkzeug bewegt wird, bei welchem Vorschub, wann er anhält und wo. Bediener verwenden häufig Messgeräte und spezielle Lineale, die in die Hebel eingebettet sind, um eine höhere Genauigkeit zu erzielen.

Der Bediener der CNC-Maschine ist durch eine spezielle Schutzkonstruktion sicher von allen scharfen Teilen getrennt. Er kann immer noch sehen, was auf der Maschine durch das Glas passiert, aber er muss nicht in die Nähe der Mühle oder Spindel gehen. Der Bediener muss das Kühlmittel auch nicht berühren. Je nach Material können bestimmte Flüssigkeiten schädlich für die menschliche Haut sein. 2. Arbeitskosten sparen

2. Arbeitskosten sparen

Herkömmliche Werkzeugmaschinen erfordern heute ständige Aufmerksamkeit. Das bedeutet, dass jeder Werker nur an einer Maschine arbeiten kann. Als die CNC-Ära kam, änderten sich die Dinge dramatisch. Die Verarbeitung der meisten Teile dauert bei jeder Installation mindestens eine halbe Stunde. CNC-Werkzeugmaschinen werden jedoch hergestellt, indem Teile selbst geschnitten werden. Keine Notwendigkeit, etwas zu berühren. Das Werkzeug bewegt sich automatisch und der Bediener prüft einfach nach Fehlern im Programm oder in den Einstellungen. Davon abgesehen haben CNC-Bediener viel Freizeit. Diese Zeit kann für andere Maschinen genutzt werden. Daher ein Bediener, viele Werkzeugmaschinen. Das bedeutet, dass Sie Arbeitskräfte sparen. 3. Minimaler Einstellungsfehler

3. Minimaler Einstellungsfehler

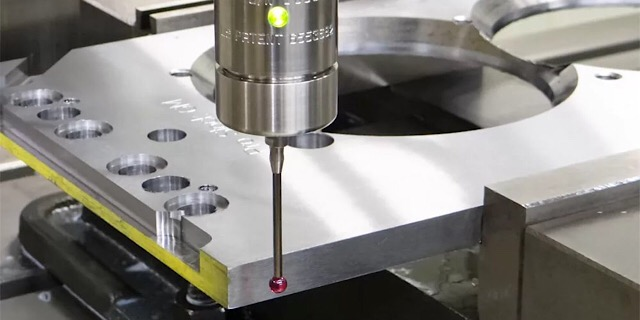

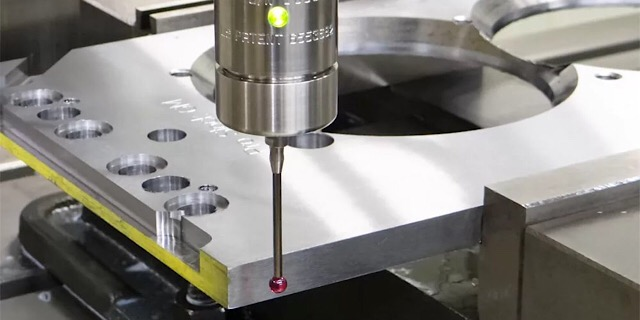

Traditionelle Werkzeugmaschinen sind auf die Beherrschung von Messwerkzeugen angewiesen, und gute Mitarbeiter können sicherstellen, dass Teile mit hoher Genauigkeit zusammengesetzt werden. Viele CNC-Systeme verwenden spezielle Koordinatenmesssonden. Es wird normalerweise als Werkzeug auf der Spindel montiert und mit einer Sonde berührt, um seine Position zu bestimmen. Bestimmen Sie dann den Nullpunkt des Koordinatensystems, um Einstellungsfehler zu minimieren. 4. Ausgezeichnete Maschinenzustandsüberwachung

4. Ausgezeichnete Maschinenzustandsüberwachung

Der Bediener muss Bearbeitungsfehler und Schneidwerkzeuge identifizieren, und seine Entscheidungen sind möglicherweise nicht optimal. Moderne CNC-Bearbeitungszentren sind mit unterschiedlichen Sensoren ausgestattet. Sie können Drehmoment, Temperatur, Standzeiten und andere Faktoren während der Bearbeitung von Werkstücken überwachen. Basierend auf diesen Informationen können Sie den Prozess in Echtzeit verfeinern. Zum Beispiel sehen Sie, dass die Temperatur zu hoch ist. Höhere Temperaturen bedeuten Werkzeugverschleiß, schlechte Metalleigenschaften usw. Sie können dieses Problem lösen, indem Sie den Vorschub reduzieren oder den Kühlmitteldruck erhöhen. Obwohl es viele Leute gibt, die sagen, dass die Bearbeitung heute die umfangreichste Fertigungsmethode ist. Jede Branche nutzt die Zerspanung bis zu einem gewissen Grad.

5. Stabile Genauigkeit

Was ist stabiler als ein bewährtes Computerprogramm? Die Bewegung des Instruments ist immer gleich, da seine Genauigkeit nur von der Genauigkeit des Schrittmotors abhängt.

6. Weniger Testläufe

Die traditionelle Bearbeitung hat unweigerlich einige Testteile. Der Arbeiter muss sich an die Technik gewöhnen, und während er den ersten Teil macht und neue Technologien testet, wird er definitiv etwas verpassen. CNC-Systeme haben eine Möglichkeit, Testläufe zu vermeiden. Sie verwenden ein Visualisierungssystem, das es den Bedienern ermöglicht, das Inventar physisch anzuzeigen, nachdem alle Werkzeuge übergeben wurden.

7. Komplexe Oberflächenbearbeitung ist einfacher

Bei der konventionellen Bearbeitung ist es nahezu unmöglich, komplexe Oberflächen mit hoher Präzision herzustellen. Es erfordert viel körperliche Arbeit. Das CAM-System bildet automatisch Werkzeugbahnen auf jeder Oberfläche. Sie müssen sich überhaupt nicht anstrengen. Dies ist einer der größten Vorteile moderner CNC-Bearbeitungstechnik.

8. Höhere Schnittdaten

Eine Hochgeschwindigkeitsbearbeitung ist nur durch den geschlossenen Schneidbereich möglich. Bei dieser Geschwindigkeit fliegt der Chip mit hoher Geschwindigkeit durch den Ort. Es gibt ein Kühlmittelspray nach Spänen, denn bei der Hochgeschwindigkeitsbearbeitung wird das Kühlmittel unter hohem Druck aufgetragen. Wenn die Drehzahl 10000 U/min oder höher erreicht, ist ein manueller Betrieb einfach nicht möglich. Die Schnittgeschwindigkeit ist hoch und es ist wichtig, die Vorschubgeschwindigkeit und Spanbreite stabil zu halten, um Vibrationen zu vermeiden. Eine manuelle Implementierung ist unmöglich und schwierig.

9. Höhere Verarbeitungsflexibilität

Die traditionelle Methode besteht darin, dass die Fräsmaschine die Nut oder Ebene bearbeitet, die Drehmaschine den Zylinder und die Verjüngung bearbeitet und die Bohrmaschine das Loch bearbeitet. Die CNC-Bearbeitung kann all dies in einer Maschine kombinieren. Da die Flugbahn des Werkzeugs programmiert werden kann, können Sie jede Bewegung auf jeder Maschine replizieren. Daher verfügen wir über Fräszentren, die zylindrische Teile herstellen können, und Drehmaschinen, die Nuten fräsen können. All dies reduziert die Einrichtung des Teils.

CNC-Systeme sind aus der modernen Zerspanungstechnik nicht mehr wegzudenken. "CNC" steht für Computer Numerical Control und sein Prinzip lautet: Der Werkzeugmaschinenmechanismus ist mit einem dedizierten digitalen Steuerungssystem verbunden und dediziert. Eine Maschinenbedienung kann die manuelle Bedienung durchaus ersetzen. Aufgrund der revolutionären Innovation von CNC-Maschinen wurde die CNC-Prototyping-Technologie stark verbessert. In Bezug auf traditionelle und CNC-Bearbeitung haben wir folgendes Verständnis:

Das Prinzip der traditionellen Bearbeitung und CNC-Bearbeitung

Das System besteht aus einem Hardwareteil und einem Softwareteil für Computerzwecke. Der Bediener interagiert mit der Software, um Maschinenparameter zu überwachen und NC-Programme zu erstellen.Ein NC-Programm ist im Grunde eine Liste von Anweisungen, wie eine Werkzeugmaschine ein bestimmtes Teil handhabt. Die NC-Hardware liest das alte Programm Zeile für Zeile und weist die Maschine an, die entsprechende Aktion zu ergreifen.

Konventionelle Bearbeitung bedeutet nun, dass alle Bewegungen der Maschine direkt vom Bediener gesteuert werden. Er entscheidet, wann das Werkzeug bewegt wird, bei welchem Vorschub, wann er anhält und wo. Bediener verwenden häufig Messgeräte und spezielle Lineale, die in die Hebel eingebettet sind, um eine höhere Genauigkeit zu erzielen.

Vorteile der CNC-Bearbeitung

1. SicherheitDer Bediener der CNC-Maschine ist durch eine spezielle Schutzkonstruktion sicher von allen scharfen Teilen getrennt. Er kann immer noch sehen, was auf der Maschine durch das Glas passiert, aber er muss nicht in die Nähe der Mühle oder Spindel gehen. Der Bediener muss das Kühlmittel auch nicht berühren. Je nach Material können bestimmte Flüssigkeiten schädlich für die menschliche Haut sein.

Herkömmliche Werkzeugmaschinen erfordern heute ständige Aufmerksamkeit. Das bedeutet, dass jeder Werker nur an einer Maschine arbeiten kann. Als die CNC-Ära kam, änderten sich die Dinge dramatisch. Die Verarbeitung der meisten Teile dauert bei jeder Installation mindestens eine halbe Stunde. CNC-Werkzeugmaschinen werden jedoch hergestellt, indem Teile selbst geschnitten werden. Keine Notwendigkeit, etwas zu berühren. Das Werkzeug bewegt sich automatisch und der Bediener prüft einfach nach Fehlern im Programm oder in den Einstellungen. Davon abgesehen haben CNC-Bediener viel Freizeit. Diese Zeit kann für andere Maschinen genutzt werden. Daher ein Bediener, viele Werkzeugmaschinen. Das bedeutet, dass Sie Arbeitskräfte sparen.

Traditionelle Werkzeugmaschinen sind auf die Beherrschung von Messwerkzeugen angewiesen, und gute Mitarbeiter können sicherstellen, dass Teile mit hoher Genauigkeit zusammengesetzt werden. Viele CNC-Systeme verwenden spezielle Koordinatenmesssonden. Es wird normalerweise als Werkzeug auf der Spindel montiert und mit einer Sonde berührt, um seine Position zu bestimmen. Bestimmen Sie dann den Nullpunkt des Koordinatensystems, um Einstellungsfehler zu minimieren.

Der Bediener muss Bearbeitungsfehler und Schneidwerkzeuge identifizieren, und seine Entscheidungen sind möglicherweise nicht optimal. Moderne CNC-Bearbeitungszentren sind mit unterschiedlichen Sensoren ausgestattet. Sie können Drehmoment, Temperatur, Standzeiten und andere Faktoren während der Bearbeitung von Werkstücken überwachen. Basierend auf diesen Informationen können Sie den Prozess in Echtzeit verfeinern. Zum Beispiel sehen Sie, dass die Temperatur zu hoch ist. Höhere Temperaturen bedeuten Werkzeugverschleiß, schlechte Metalleigenschaften usw. Sie können dieses Problem lösen, indem Sie den Vorschub reduzieren oder den Kühlmitteldruck erhöhen. Obwohl es viele Leute gibt, die sagen, dass die Bearbeitung heute die umfangreichste Fertigungsmethode ist. Jede Branche nutzt die Zerspanung bis zu einem gewissen Grad.

5. Stabile Genauigkeit

Was ist stabiler als ein bewährtes Computerprogramm? Die Bewegung des Instruments ist immer gleich, da seine Genauigkeit nur von der Genauigkeit des Schrittmotors abhängt.

6. Weniger Testläufe

Die traditionelle Bearbeitung hat unweigerlich einige Testteile. Der Arbeiter muss sich an die Technik gewöhnen, und während er den ersten Teil macht und neue Technologien testet, wird er definitiv etwas verpassen. CNC-Systeme haben eine Möglichkeit, Testläufe zu vermeiden. Sie verwenden ein Visualisierungssystem, das es den Bedienern ermöglicht, das Inventar physisch anzuzeigen, nachdem alle Werkzeuge übergeben wurden.

7. Komplexe Oberflächenbearbeitung ist einfacher

Bei der konventionellen Bearbeitung ist es nahezu unmöglich, komplexe Oberflächen mit hoher Präzision herzustellen. Es erfordert viel körperliche Arbeit. Das CAM-System bildet automatisch Werkzeugbahnen auf jeder Oberfläche. Sie müssen sich überhaupt nicht anstrengen. Dies ist einer der größten Vorteile moderner CNC-Bearbeitungstechnik.

8. Höhere Schnittdaten

Eine Hochgeschwindigkeitsbearbeitung ist nur durch den geschlossenen Schneidbereich möglich. Bei dieser Geschwindigkeit fliegt der Chip mit hoher Geschwindigkeit durch den Ort. Es gibt ein Kühlmittelspray nach Spänen, denn bei der Hochgeschwindigkeitsbearbeitung wird das Kühlmittel unter hohem Druck aufgetragen. Wenn die Drehzahl 10000 U/min oder höher erreicht, ist ein manueller Betrieb einfach nicht möglich. Die Schnittgeschwindigkeit ist hoch und es ist wichtig, die Vorschubgeschwindigkeit und Spanbreite stabil zu halten, um Vibrationen zu vermeiden. Eine manuelle Implementierung ist unmöglich und schwierig.

9. Höhere Verarbeitungsflexibilität

Die traditionelle Methode besteht darin, dass die Fräsmaschine die Nut oder Ebene bearbeitet, die Drehmaschine den Zylinder und die Verjüngung bearbeitet und die Bohrmaschine das Loch bearbeitet. Die CNC-Bearbeitung kann all dies in einer Maschine kombinieren. Da die Flugbahn des Werkzeugs programmiert werden kann, können Sie jede Bewegung auf jeder Maschine replizieren. Daher verfügen wir über Fräszentren, die zylindrische Teile herstellen können, und Drehmaschinen, die Nuten fräsen können. All dies reduziert die Einrichtung des Teils.

Weiterempfehlen Lesen

- [03 Jan 2023] Tipps zur Senkung der Spritzgusskosten

- [03 Jan 2023] Ursachen und Lösungen von Rissen in der Spritzgießverarbeitung

- [03 Jan 2023] Was sind die Methoden, um die Lebensdauer der Form und das Formschleifen zu verbessern?

- [03 Jan 2023] So entwickeln Sie eine Bearbeitungsroute

- [03 Jan 2023] Neun Vorteile der CNC-Bearbeitung